Энергоэффективность литейного цеха

Литейный участок всегда остается одним из самых «прожорливых» с точки зрения энергопотребления, даже когда парк техники уже частично обновлён. Рост тарифов и конкурентное давление заставляют пересматривать привычные режимы работы. Вместо стихийных мер требуется системный подход к учёту, планированию и модернизации. Если выстроить понятную стратегию, можно снизить энергозатраты без потери качества и производительности.

Диагностика и базовые шаги

Прежде чем пытаться снизить энергозатраты, нужно понять, где именно теряется энергия и какие участки работают неэффективно. Иногда достаточно установить нормальный учёт по зонам, чтобы увидеть явные перекосы. Нередко всплывают перегруженные печи, избыточное освещение и работающие вхолостую компрессоры. После первичного анализа уже можно планировать быстрые организационные меры и более серьёзные технические проекты.

- Раздельный учёт электроэнергии по печам, компрессорной, вентиляции и подсобным зонам.

- Регулярный энергоаудит с фиксацией пиковых нагрузок и простоев.

- Оптимизация графика плавки и заливки с укрупнением партий металла.

- Внедрение регламентов отключения вспомогательного оборудования вне смены.

Работа с плавильным оборудованием

На долю плавки традиционно приходится наибольший объём энергопотребления, поэтому именно здесь легче всего снизить энергозатраты. Существенный эффект даёт предварительный подогрев шихты и работа в стабильных режимах без частых перезапусков. Стоит учитывать состояние футеровки, чистоту индукционных катушек и корректность настроек автоматики. Даже небольшие отклонения по температуре перегрева могут приводить к чрезмерным расходам энергии и росту брака.

- Использование подогрева шихты для уменьшения времени плавки и расхода энергии.

- Поддержание стабильной загрузки печей без частых остановок и холостых прогревов.

- Контроль состава шихты, доли лома и возвратов для предсказуемого теплового баланса.

- Своевременный ремонт футеровки и проверка корректности измерения температуры.

Инженерные системы и автоматизация

Следующий резерв кроется в инженерной инфраструктуре цеха: вентиляции, компрессорном оборудовании, системах охлаждения и освещении. Здесь часто годами работают завышенные давления и расход воздуха, а насосы и вентиляторы подключены без частотного регулирования. Переход к более гибкому управлению режимами позволяет снизить энергозатраты и одновременно повысить надёжность. Дополнительный плюс даёт использование рекуперации тепла выхлопных газов и тёплого воздуха из горячих зон.

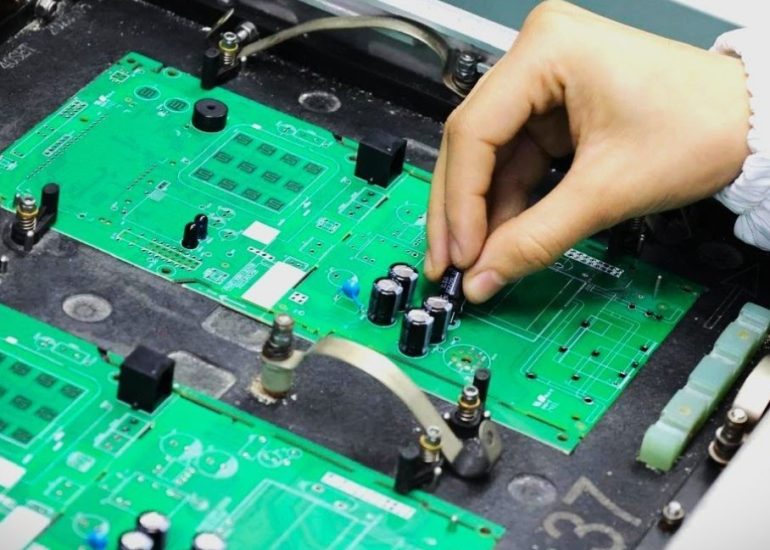

Автоматизированные системы управления помогают удерживать параметры процесса в узком коридоре без лишних перегревов и простаивания в режиме ожидания. Интеллектуальные контроллеры отключают оборудование при недогрузке, подстраивают обороты приводов и учитывают график смен. Такая цифровизация убирает человеческий фактор и даёт возможность снизить энергозатраты ещё на несколько процентов. В результате предприятие получает не только экономию, но и более ровное качество металла и отливок.

Организация и обучение персонала

Даже самая дорогая техника не даёт нужного эффекта, если персонал работает по старым привычкам. Нужно объяснить мастерам и операторам, как влияют режимы разогрева, простоев и перегрева металла на счета за энергию. Четкие инструкции и простая визуализация показателей делают экономию понятной и осязаемой. Когда сотрудники видят реальную разницу, стремление снизить энергозатраты появляется естественным образом.

В долгосрочной перспективе грамотная работа с энергопотреблением превращается в устойчивый элемент конкурентного преимущества. Предприятие меньше зависит от тарифов и может точнее планировать себестоимость продукции. По мере модернизации оборудования, внедрения рекуперации и автоматизации удаётся постепенно снизить энергозатраты до целевых значений. Это даёт ресурсы для дальнейших инвестиций в технологии и развитие линейки отливок.